Integración total de todas las etapas desde la planificación, diseño, simulación con software de última generación, producción de moldes, pruebas de producción y ejecución final.

Todo en un solo lugar con más de 50 años de experiencia en el desarrollo y construcción de moldes de inyección, bi-inyección y herramientas de estampación, con una garantía de más de un millón de ciclos.

Dentro de nuestro polígono industrial con más de 80.000 m2, el taller de herramientas está ubicado en un edificio propio, totalmente independiente del resto de la fábrica, donde trabajan diariamente más de 90 profesionales de diferentes áreas.

Desde la ingeniería concurrente, donde los equipos de diseño de herramientas y productos trabajan juntos para generar diseños robustos y rentables desde el principio. Brindando siempre la mejor alternativa para el cliente. Incluso las pruebas de producción (tryouts) que se realizan en la propia maquinaria de la planta.

También apreciamos la calidad de la materia prima utilizada para la producción de herramientas. Trabajando solo con los mejores proveedores.

Con especialistas en presupuestación, garantizamos la mejor alternativa para nuestros clientes. Teniendo en cuenta las necesidades de productividad, calidad y demanda. Con un enfoque en devolver al cliente en el menor tiempo posible.

¿Dudas? ¡Contáctenos!

Si quieres saber más sobre nuestro sector de la automoción o de línea blanca, ¡ponte en contacto! Nuestros especialistas están disponibles para ayudarlo.

nuestras habilidades

Desarrollo del proyecto

Experiencia en desarrollo de diseño de herramientas, con un equipo de profesionales experimentados dedicados a desarrollar proyectos con excelencia.

Simulación de inyección

Para satisfacer las necesidades más complejas del mercado y todos los requisitos de los clientes, Emicol utiliza el software que es una referencia mundial en simulaciones de inyección, Moldflow.

- Predecir fallas de inyección; líneas de empalme; Atrapando aire; congelación y contracciones; deformaciones.

- Calcule el intercambio de calor en el molde y el equilibrio del canal;

- Diseño perfecto de piezas y diseño de moldes;

- Extracción de calor uniforme;

- Optimice las dimensiones del canal y del canal caliente;

- Simular: inyección en el inserto; sobreinyección y coinyección; inyección termoestable; inyección con la ayuda de Gas; Inyección de MuCell®; refrigeración conforme; Inyección rápida de calor y enfriamiento;

- Analizar la deflexión del núcleo y la deformación contraria;

- Optimizar el proceso (llenado, prensado y deformación);

- DOE (planificación experimental);

- Optimización de espesores;

- Minimizar el tiempo de ciclo

- Reducción de costos - MP

- Evalúe la presencia y ubicación de atrapamiento de aire y marcas de quemaduras.

- Evalúe la ubicación y la resistencia de las líneas de soldadura.

- Idoneidad del lugar de entrada de la inyección.

- Perfeccione la ventana del proceso de moldeo.

- Evalúe el costo de una selección de materiales o condiciones de fabricación cambiantes.

- Analizar la complejidad de la pieza y el diseño del molde, evaluando los resultados y los negativos.

- Optimice el llenado de piezas.

- Evaluación y visualización de marcas de recauchutado.

- Evalúe el alabeo y la contracción de la pieza para asegurarse de que esté dentro de las especificaciones.

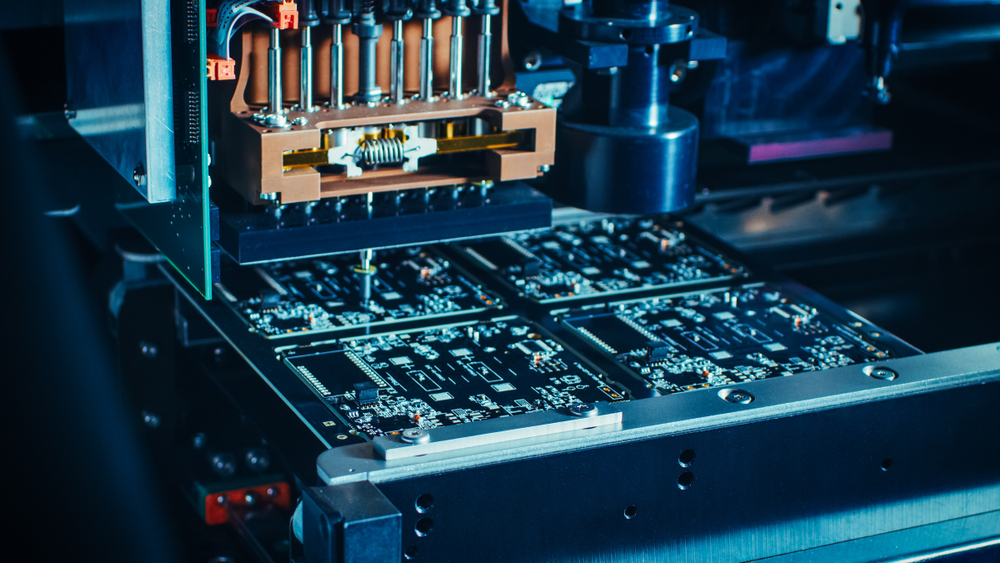

Micromecanizado

Con productos cada vez más complejos y más pequeños, debido a la evolución de la tecnología y al desarrollo de materiales de alto rendimiento, en ocasiones es necesario mecanizar herramientas que generarán componentes con dimensiones milimétricas. Mediante procesos de micromecanizado, logramos los resultados más complejos.

Centro de mecanizado de 5 ejes: el centro de mecanizado de 5 ejes nos permite mecanizar los tipos de cavidades más complejos en una sola instalación, garantizando una alta productividad y calidad.

EDM por penetración

En la producción de herramientas de estampación e inyección, es necesario utilizar materiales con alta dureza, lo que puede dificultar el mecanizado por procesos con remoción de material convencional. La electroerosión por penetración es fundamental en algunos procesos, ya que tiene la capacidad de remover material sin la producción de virutas, no genera tensiones en la pieza mecanizada, conserva las características estructurales de la pieza, garantiza superficies de alta calidad, entre otros.

electroerosión por hilo

Combinando la capacidad de remover material de metales con alta dureza con alta precisión y acabado superficial, la electroerosión por hilo es necesaria para la producción de herramientas de estampación progresiva, corte, doblado y trefilado, entre otras.

Metrología

Contamos con un laboratorio de metrología exclusivo para herramientas.