Vollständige Integration aller Phasen von Planung, Konstruktion, Simulation mit modernster Software, Formenbau, Produktionstest und Endausführung.

Alles aus einer Hand mit über 50 Jahren Erfahrung in der Entwicklung und Konstruktion von Spritzgusswerkzeugen, Doppelinjektions- und Stanzwerkzeugen mit einer Garantie von über einer Million Zyklen.

Innerhalb unseres Industrieparks mit mehr als 80.000 m2 befindet sich der Werkzeugbau in einem eigenen Gebäude, völlig unabhängig vom Rest der Fabrik, in dem täglich mehr als 90 Fachleute aus verschiedenen Bereichen arbeiten.

Vom Concurrent Engineering, wo Werkzeug- und Produktdesignteams zusammenarbeiten, um von Anfang an robuste und profitable Designs zu generieren. Immer die beste Alternative für den Kunden. Auch die Produktionstests (Tryouts), die am werkseigenen Maschinenpark durchgeführt werden.

Wir schätzen auch die Qualität des Rohmaterials, das für die Herstellung von Werkzeugen verwendet wird. Arbeiten Sie nur mit den besten Lieferanten.

Mit Spezialisten für Budgetierung garantieren wir unseren Kunden die beste Alternative. Unter Berücksichtigung von Produktivitäts-, Qualitäts- und Nachfrageanforderungen. Mit dem Fokus darauf, den Kunden innerhalb kürzester Zeit zurückzugeben.

Zweifel? Kontaktiere uns!

Wenn Sie mehr über unseren Automotive-Bereich oder die Weiße Ware erfahren möchten, nehmen Sie Kontakt mit uns auf! Unsere Spezialisten stehen Ihnen zur Seite.

unsere Fähigkeiten

Projektentwicklung

Kompetenz in der Entwicklung von Werkzeugkonstruktionen mit einem Team erfahrener Fachleute, die sich der Entwicklung von Projekten mit Exzellenz widmen

Einspritzsimulation

Um den komplexesten Marktbedürfnissen und allen Kundenanforderungen gerecht zu werden, verwendet Emicol die Software Moldflow, die weltweit eine Referenz in der Spritzgusssimulation ist.

- Vorhersage von Injektionsfehlern; Spleißleitungen; Lufteinschluss; Einfrieren und Kontraktionen; Verformungen.

- Berechnen Sie den Wärmeaustausch in der Form und die Kanalbilanz;

- Perfektes Teiledesign und Formdesign;

- Gleichmäßige Wärmeabfuhr;

- Optimieren Sie die Kanal- und Heißkanalabmessungen;

- Simulieren: Injektion am Einsatz; Überinjektion und Koinjektion; Duroplast-Einspritzung; Injektion mit Hilfe von Gas; MuCell®-Injektion; konforme Kühlung; Schnelle Wärme- und Kühleinspritzung;

- Analysieren Sie Kerndurchbiegung und Gegenverzug;

- Optimieren Sie den Prozess (Füllen, Pressen und Verziehen);

- DOE (experimentelle Planung);

- Dickenoptimierung;

- Zykluszeit minimieren

- Kostenreduzierung - MP

- Beurteilen Sie das Vorhandensein und die Position von Lufteinschlüssen und Brandflecken.

- Bewerten Sie die Platzierung und Stärke von Bindenähten.

- Eignung der Injektionsstelle.

- Perfektionieren Sie das Formprozessfenster.

- Bewerten Sie die Kosten einer Auswahl von Materialien oder sich ändernden Herstellungsbedingungen.

- Analysieren Sie die Komplexität des Teils und der Formkonstruktion und bewerten Sie sie anhand von Ergebnissen und Negativen.

- Teilebefüllung optimieren.

- Auswertung und Visualisierung von Runderneuerungsmarken.

- Bewerten Sie den Verzug und die Kontraktion der Teile, um sicherzustellen, dass sie innerhalb der Spezifikationen liegen.

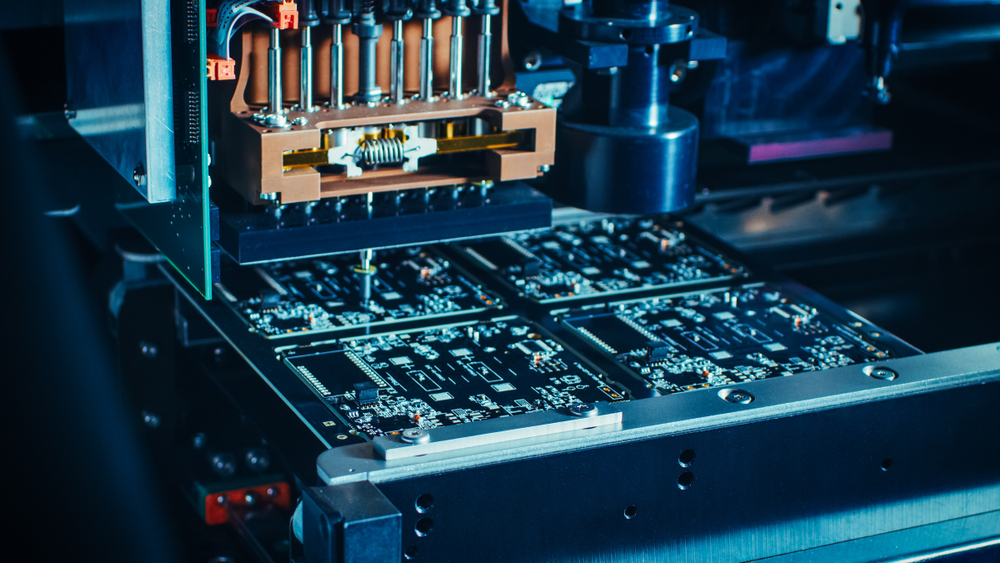

Mikrobearbeitung

Bei immer komplexeren und kleineren Produkten ist es aufgrund der technologischen Weiterentwicklung und der Entwicklung von Hochleistungswerkstoffen manchmal notwendig, Werkzeugmaschinen zu bearbeiten, die Bauteile mit Millimeterabmessungen erzeugen. Durch Mikrobearbeitungsverfahren erzielen wir komplexeste Ergebnisse.

5-Achs-Bearbeitungszentrum: Das 5-Achs-Bearbeitungszentrum ermöglicht es uns, die komplexesten Kavitätentypen in einer Aufspannung zu bearbeiten und so eine hohe Produktivität und Qualität zu gewährleisten.

EDM durch Penetration

Bei der Herstellung von Stanz- und Spritzwerkzeugen ist der Einsatz von Werkstoffen mit hoher Härte erforderlich, was die Bearbeitung durch Verfahren mit konventionellem Materialabtrag erschweren kann. Die Penetrationserosion ist in einigen Prozessen von grundlegender Bedeutung, da sie unter anderem die Fähigkeit besitzt, Material ohne die Erzeugung von Spänen abzutragen, keine Spannungen im bearbeiteten Teil erzeugt, die strukturellen Eigenschaften des Teils erhält und unter anderem hochwertige Oberflächen garantiert.

Drahterodieren

Durch die Kombination der Fähigkeit, Material von Metallen mit hoher Härte mit hoher Präzision und Oberflächengüte zu entfernen, wird Drahterodieren unter anderem für die Herstellung von Folgeverbund-Stanz-, Schneid-, Biege- und Ziehwerkzeugen benötigt.

Messtechnik

Wir verfügen über ein eigenes Messlabor für Werkzeuge.