Integração total de todas as etapas desde o planejamento, projeto, simulação com softwares de última geração, produção de moldes, testes de produção e execução final.

Tudo num só lugar com mais de 50 anos de experiência em desenvolvimento e construção de moldes de injeção, bi injeção e ferramentas de estampo, com garantia de mais de um milhão de ciclos.

Dentro de nosso parque fabril com mais de 80.000 m2, a ferramentaria está situada numa edificação própria, totalmente independente do restante da fábrica, onde trabalham diariamente mais de 90 profissionais de diversas áreas.

Desde a engenharia simultânea, onde os times de projetos de ferramentas e de produtos trabalham em conjunto para gerar projetos robustos e rentáveis desde o início. Sempre viabilizando a melhor alternativa para o cliente. Até os testes de produção (tryouts) que são realizados nos maquinários da própria planta.

Prezamos também, pela qualidade da matéria prima utilizada para a produção das ferramentas. Trabalhando somente com os melhores fornecedores.

Com especialistas para a elaboração de orçamentos, garantimos a melhor alternativa para nossos clientes. Levando em conta necessidades de produtividade, qualidade e demanda. Com o foco no retorno ao cliente dentro do menor tempo possível.

Dúvidas? Entre em contato conosco!

Se você quer saber mais sobre nosso setor automotivo ou produtos de linha branca, entre em contato! Nossos especialistas estão à disposição para atendê-lo.

Nossas Competências

Desenvolvimento de projetos

Expertise em desenvolvimento de projetos de ferramentas, com um time de profissionais experientes dedicados a desenvolver projetos com excelência.

Simulação de injeção

Com o objetivo de atender as mais complexas necessidades do mercado e todos os requisitos do cliente, a Emicol utiliza o software que é referência mundial em simulações de injeção, o Moldflow.

- Prever falhas de injeção; linhas de emenda; aprisionamento de ar; congelamento e contrações; deformações.

- Calcular a troca de calor dentro no molde e balanço de canais;

- Aperfeiçoar desenho da peça e projeto do molde;

- Extração de calor uniforme;

- Otimizar dimensões de canais e câmara quente;

- Simular: injeção sobre inserto; sobreinjeção e coinjeção; injeção de termofixos; injeção com auxílio de Gás; injeção MuCell®; refrigeração conformal; injeção Rapid heat and Cooling;

- Analisar a deflexão de macho e contraempenamento;

- Otimizar o processo (Preenchimento, Recalque e empenamento);

- DOE (planejamento experimental);

- Otimização de espessura;

- Minimizar tempo de ciclo

- Redução de custo – MP

- Avaliar a presença e localização de aprisionamento de ar e marcas de queimaduras.

- Avaliar posicionamento e força de linhas de solda.

- Adequação do local da entrada de injeção.

- Aperfeiçoar a janela de processo de moldagem.

- Avaliar o custo de uma seleção de materiais ou alteração das condições de fabricação.

- Analisar a complexidade da peça e do projeto do molde, avaliando contra saídas e negativos.

- Otimizar o preenchimento de peças.

- Avaliação e visualização de marcas de rechupe.

- Avaliar empenamento e contração da peça para garanti-la dentro das especificações.

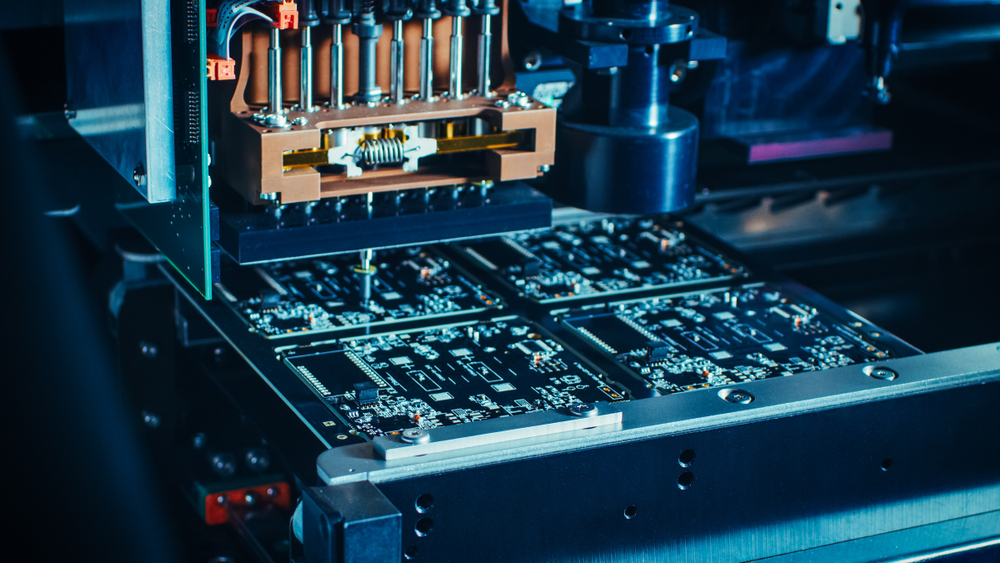

Microusinagem

Com produtos cada vez mais complexos e menores, devido à evolução da tecnologia e o desenvolvimento de materiais de alto desempenho, por vezes se faz necessário a usinagem de ferramentas que gerarão componentes com dimensões milimétricas. Através de processos de microusinagem, atingimos os mais complexos resultados.

Centro de usinagem de 5 eixos: o centro de usinagem de 5 eixos nos permite usinar os mais complexos tipos de cavidades em um único setup, garantindo alta produtividade e qualidade.

Eletroerosão por penetração

Na produção de ferramentas de estampo e de injeção, se faz necessário a utilização de materiais com alta dureza, o que pode dificultar a usinagem por processos com remoção convencional de material. A eletroerosão por penetração é fundamental em alguns processos, pois tem a capacidade de remover material sem a produção de cavaco, não gera tensões na peça usinada, preserva as características estruturais da peça, garante superfícies de alta qualidade, entre outros.

Eletroerosão a fio

Aliando a capacidade de remover material de metais com alta dureza com alta precisão e acabamento superficial, a eletroerosão a fio se faz necessária para a produção de ferramentas de estampo progressivo, corte, dobra e repuxo, entre outras.

Metrologia

Contamos com laboratório de metrologia dedicado para a ferramentaria.